【技】【極】【匠】

残留応力は、部材の疲労強度や耐応力腐食割れ、またはフレッティング疲労強度に対して極めて重要な因子です。弊社では、部材の残留応力の測定は勿論、ショットピーニングのリーディングカンパニーとして、お客様が抱える強度に関する課題の解決策をご提案いたします。

また、部材の熱処理による変形や割れ、さらに熱処理や研削によって付与される有害な引張残留応力は、残留応力を評価することにより対策を立案できます。

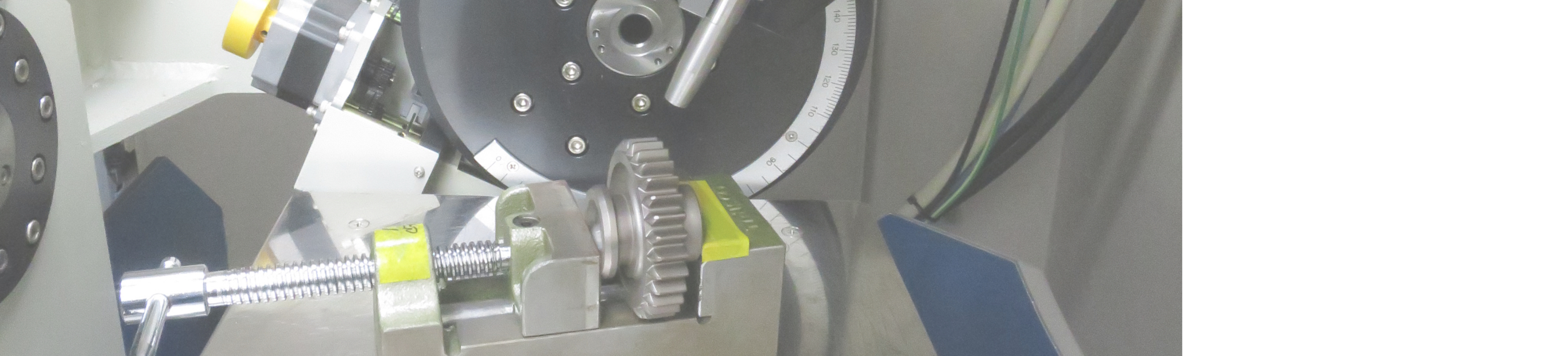

表面のみの測定も承りますが、残留応力を評価するためには深さ分布を把握することが重要です。弊社では、電解研磨により表面を除去しますので、深さ方向の残留応力分布の取得が可能です。

表1

| 管球 | 測定対象材質 |

| Cr | 鉄、銅、黄銅、錫、ニッケル、超硬、窒化クロム、 Ti-Ni形状記憶合金、酸化アルミニウム |

| Cu | 酸化ジルコニウム、αチタン |

| V | マグネシウム、βチタン |

コバルト(Co)管球も用意しています。

表2

| 4mm |

| 2mm |

| 1mm |

| 0.5mm |

| 0.3mm |

| 0.15mm |

《測定例1》

ショットピーニング条件の内、投射材硬さを変化させて残留応力分布を検証。

投射材硬さを上げる事、すなわち、ショットピーニング装置内のショットを入れ替えるだけで、圧縮残留応力分布を改善し、部材の疲労強度向上が可能になります。

《測定例2》

熱処理時の割れの原因解析。

部材の形状が熱処理品質(焼割れ)に影響した例です。適切な残留応力測定位置を選定し、得られた表面分布から、冷却不足の問題点を明確にすることができます。